微机电系统(MEMS)和许多其他微尺度电子元件都需要精细操作和电性能探测。这些元件的分析在从学术研究到工业规模生产和质量控制的多个领域中具有重要意义。在这些情况下,通常需要在最短的时间内获得最佳结果。在本篇应用介绍中,展示了在飞纳台式扫描电镜(SEM)中进行微观表征和原位电性能探针测试的新方法,该方法能够快速、精确地表征微尺度物件。

01 3D 打印微弹簧 和扫描电镜微观表征

Exaddon 提供增材微加工技术(µAM),用于生产具有优良材料性能的微尺度组件,如微弹簧。这些微弹簧有多种用途,包括用作探针阵列的接触点。Exaddon CERES µAM 系统能够通过局部电沉积直接在芯片表面打印具有复杂几何形状的金属物体。通过这种方法,阵列中的每个弹簧可以得到不同的圈数、垂直间距和螺距。

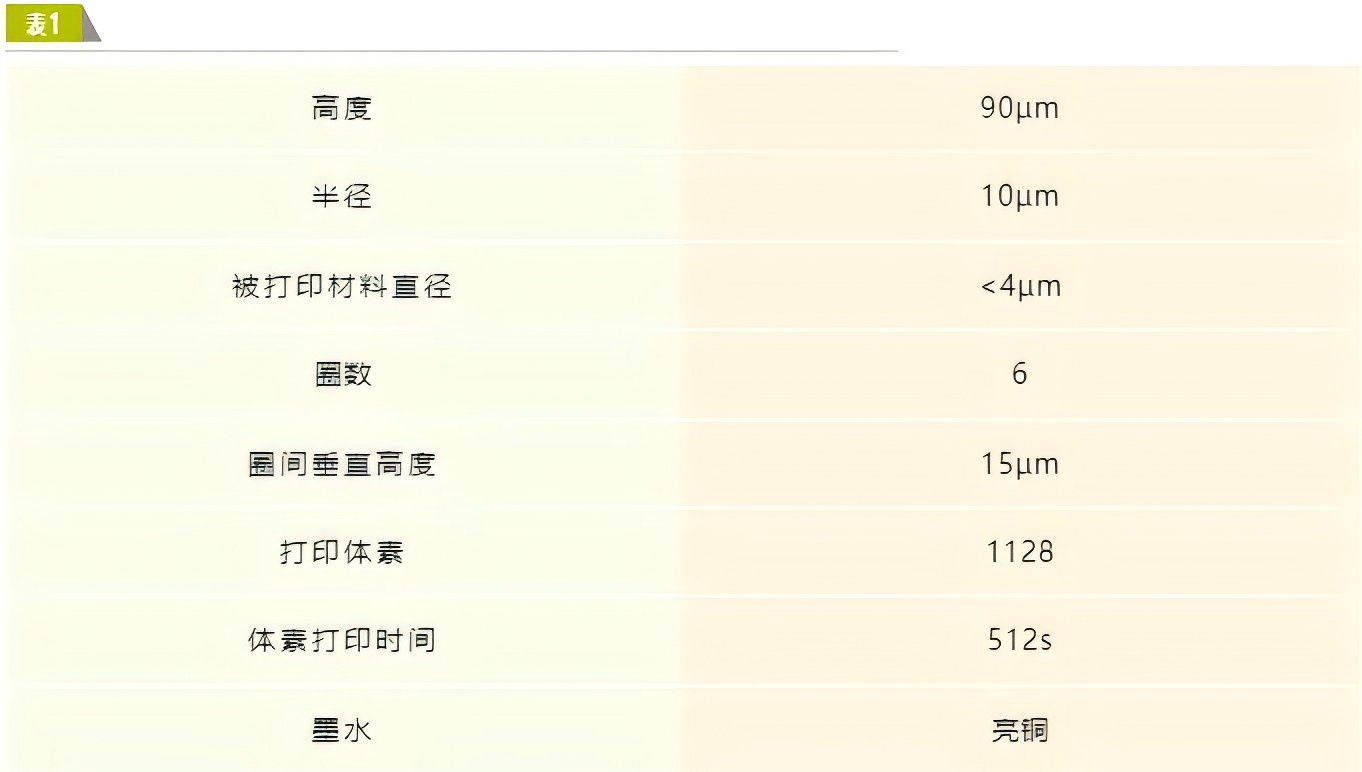

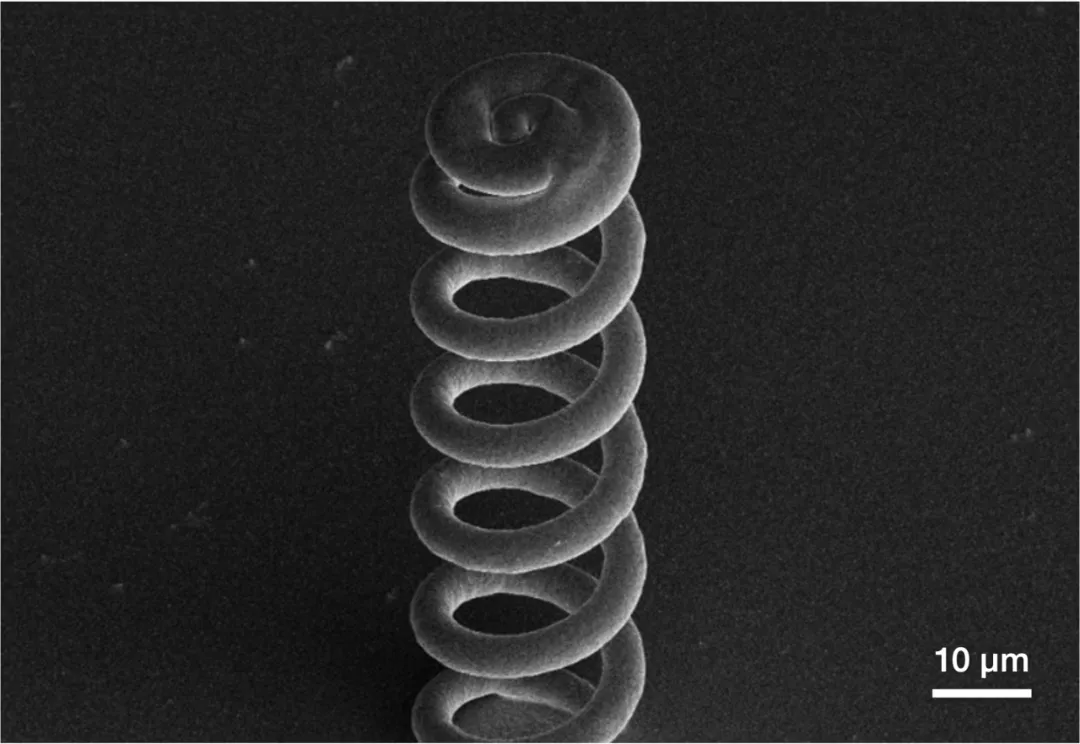

本篇应用中,CERES µAM 系统被用在铜基板上 3D 打印微尺度铜弹簧。所制得弹簧高 90 微米,半径 10 微米;金属弹簧丝的直径小于 4 微米。表 1 总结了该微弹簧的物理性能和关键尺寸信息。

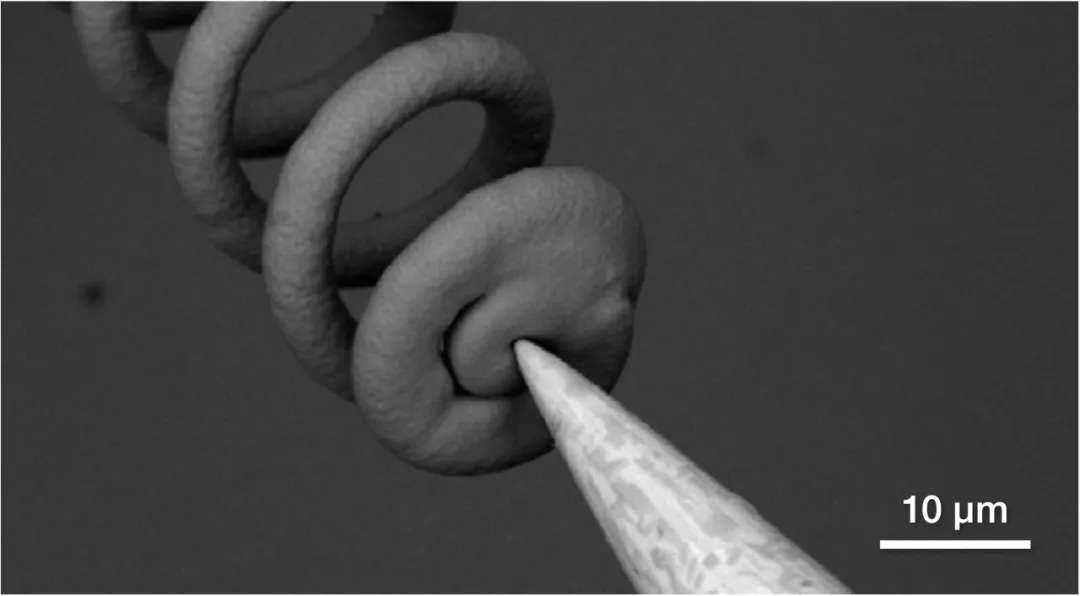

图1. 由 Exaddon CERES μAM 系统 3D 打印的微弹簧,与 Imina Technologies miBot 探针接触。(飞纳台式扫描电镜 Phenom XL G2 拍摄)

02 在飞纳电镜中对微弹簧进行原位电性能测试

为了表征其电气和物理特性,将 3D 打印的铜微弹簧放入飞纳台式扫描电镜大仓室 Phenom XL G2 中,并配备了来自 Imina Technologies 的集成原位电性能探测系统。该系统由 3 个 Imina Technologies miBot™ 探针组成,能够自由移动并连接到显微镜外部的电控单元。电性能探测、数据收集和结果导出都可以通过 Imina Technologies Precisio™ 软件进行管理。

图2. 放置在飞纳电镜样品台上的 Imina Technologies miBot 探针

飞纳台式大仓室扫描电镜 Phenom XL G2 集成的光学导航相机有助于 miBot 探针快速定位和接触样品。优于 8nm 的分辨率,可以快速高清成像使探针准确落在弹簧的接触区域(约 15 微米),并实时观察其变形情况。

图3. 使用飞纳台式扫描电镜 Phenom XL G2 对微弹簧进行 SEM 的实时成像

为了表征微弹簧,将 miBot 探针放置在弹簧的接触区域,另一探针接触基板。当第一个探针逐渐压缩微弹簧时,记录其 I/V 特性。该配置轻松测量了微弹簧的导电性,并确定了形成良好电接触所需的变形量。

本应用结合了 Exaddon、Imina Technologies 和飞纳电镜在铜微弹簧的生产、表征和成像方面的专业知识。Exaddon 提供了高质量的 3D 打印微弹簧,随后利用 Imina Technologies 的原位电性能探测系统进行了表征。整个实验在飞纳台式大仓室扫描电镜 Phenom XL G2 内进行,可以对样品进行快速导航,并且能够对微弹簧进行高分辨率 SEM 成像。

传真:

地址:上海市闵行区虹桥镇申滨路 88 号上海虹桥丽宝广场 T5,705 室

版权所有 © 2018 复纳科学仪器(上海)有限公司 备案号:津ICP备89559138号 技术支持: GoogleSitemap