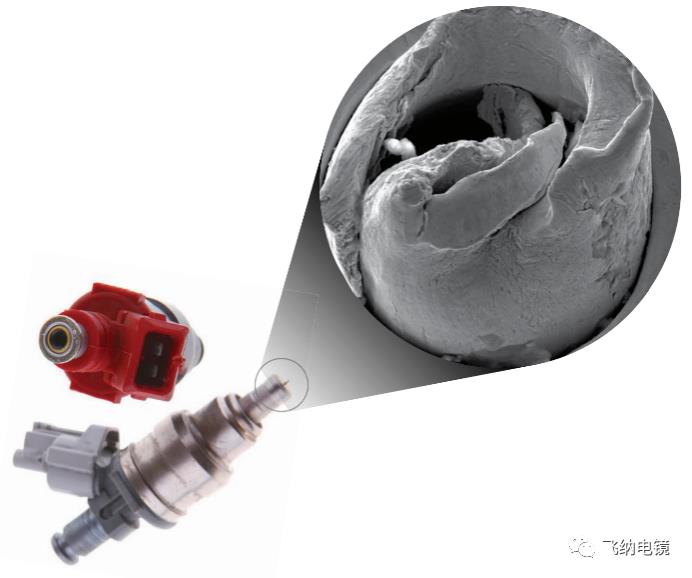

汽车行业中关于清洁部件的要求,最早由罗伯特·博世公司(Robert Bosch)在 1996 年为了提高柴油汽车发动机共轨喷射系统的生产质量而提出,他们在生产中发现小的喷嘴很容易被系统中残留的污染颗粒物堵塞,于是提出了生产中清洁部件的质量规范,形成清洁度测试标准。

2005 年德国汽车行业协会出版了 VDA 19 标准, 由于德国汽车工业的巨大影响力,该标准一经实施便成为世界非常有用的文件。国际标准化组织在吸收、借鉴 VDA 19 标准基础上,于 2007 年发布了 ISO 16232 系列清洁度检测标准,成为世界范围内政府层面主导的通用标准。

2018 年 12 月,新版的国际标 准 ISO 16232 - 2018《道路车辆部件和系统的清洁度》发布实施,本文基于该标准,解读了扫描电镜 / X 射线能谱仪(SEM/EDX)分析方法,并运用该方法进行铝合金压铸件颗粒物的测试分析。

“

1.并非所有颗粒都具有相同的风险特征

清洁度一般指汽车零件、总成及整机等部位被颗粒物污染的程度,用规定的方法从特定的部件采集到颗粒物的质量、大小、形状、数量、材料种类等特征参数来表征。特定部件指潜在危机产品寿命的部件,如:燃油系统、制动系统、冷却系统、液压系统等,其中液压系统部件对污染颗粒物的存在尤为敏感。具体采用何种方法及指标对颗粒物进行测试分析,取决于不同颗粒物对部件性能的影响程度及清洁度控制精度要求。

“

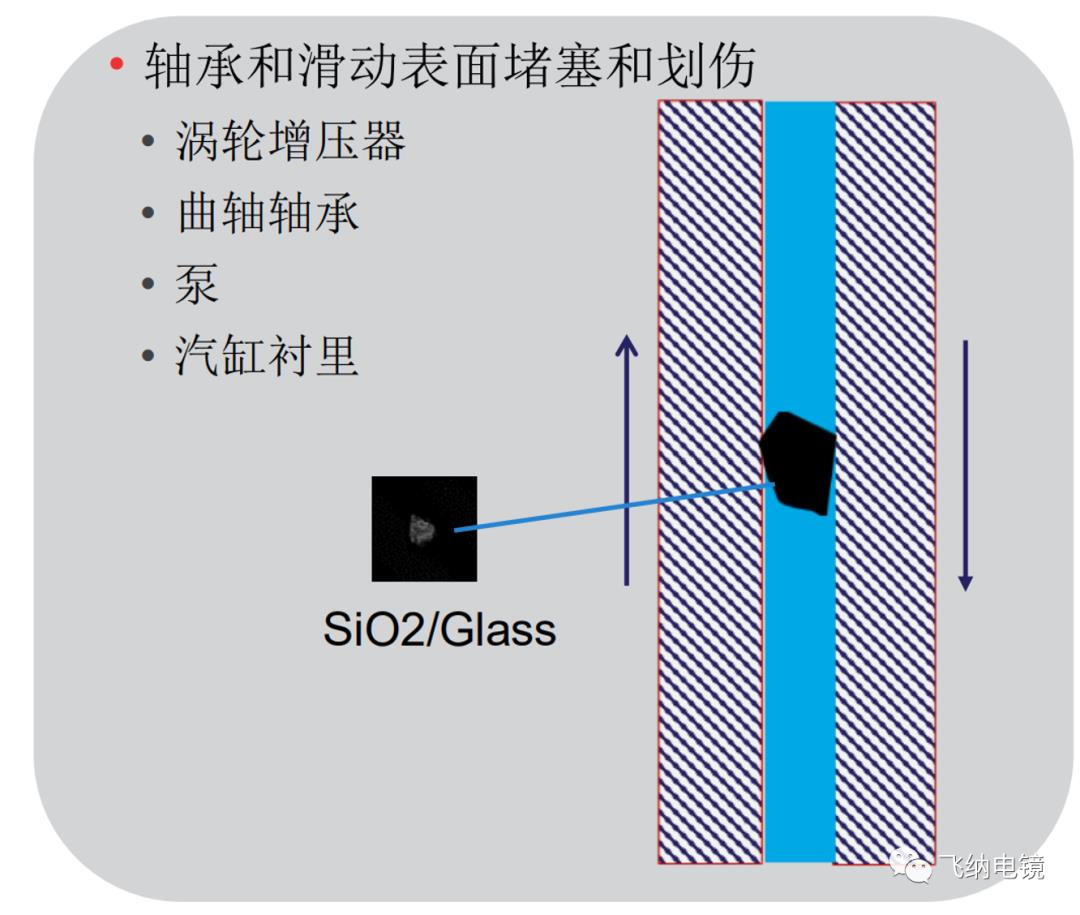

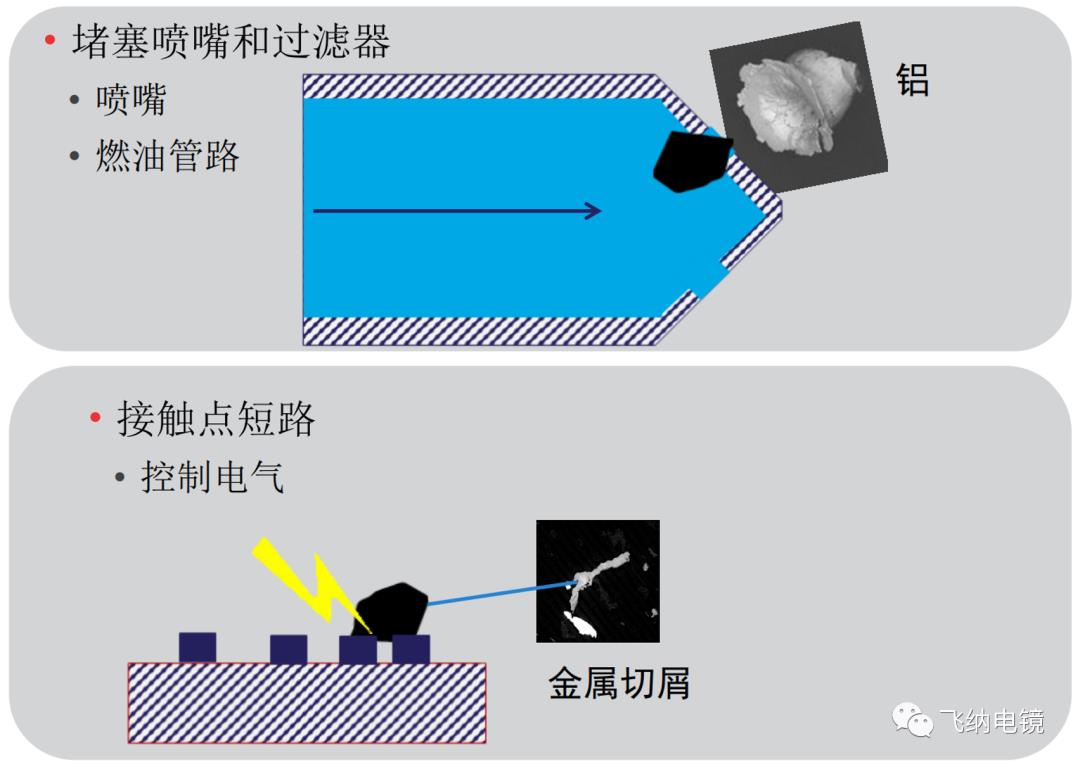

2.不同种类颗粒的危害分析

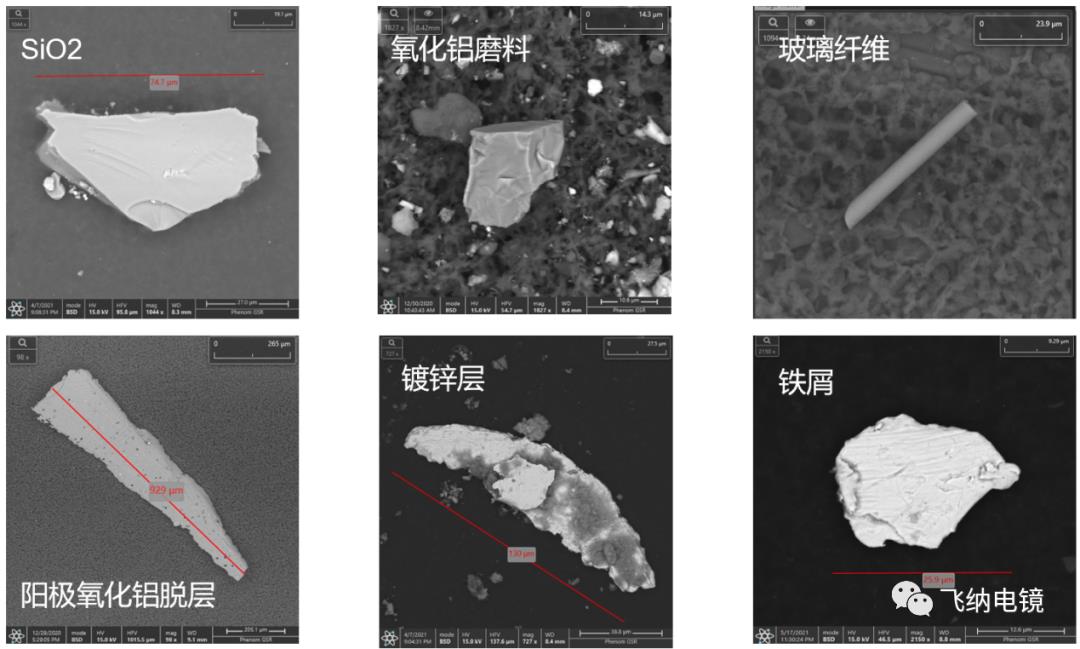

目前,硬质颗粒的行业关注度非常高,以下是不同种类颗粒的危害性。

扫描电镜下的硬质颗粒

3.现有测试方法及其局限性

传统的清洁度分析方法(重量法和光镜法)只能提供清洁部件上大颗粒灰尘和碎片的总体重量或形状信息,而不能确定污染物的确切种类(如 SiO 和 AlO 等硬质颗粒),无法全面分析颗粒的污染源。

4.基于扫描电镜+能谱法的全自动清洁度分析系统

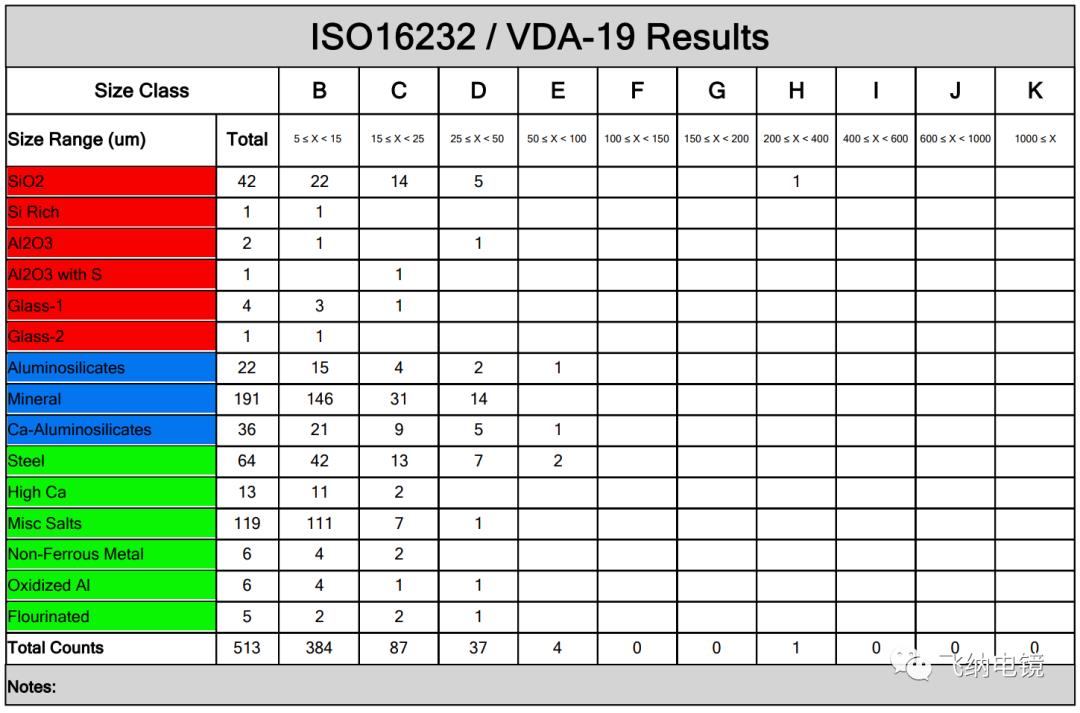

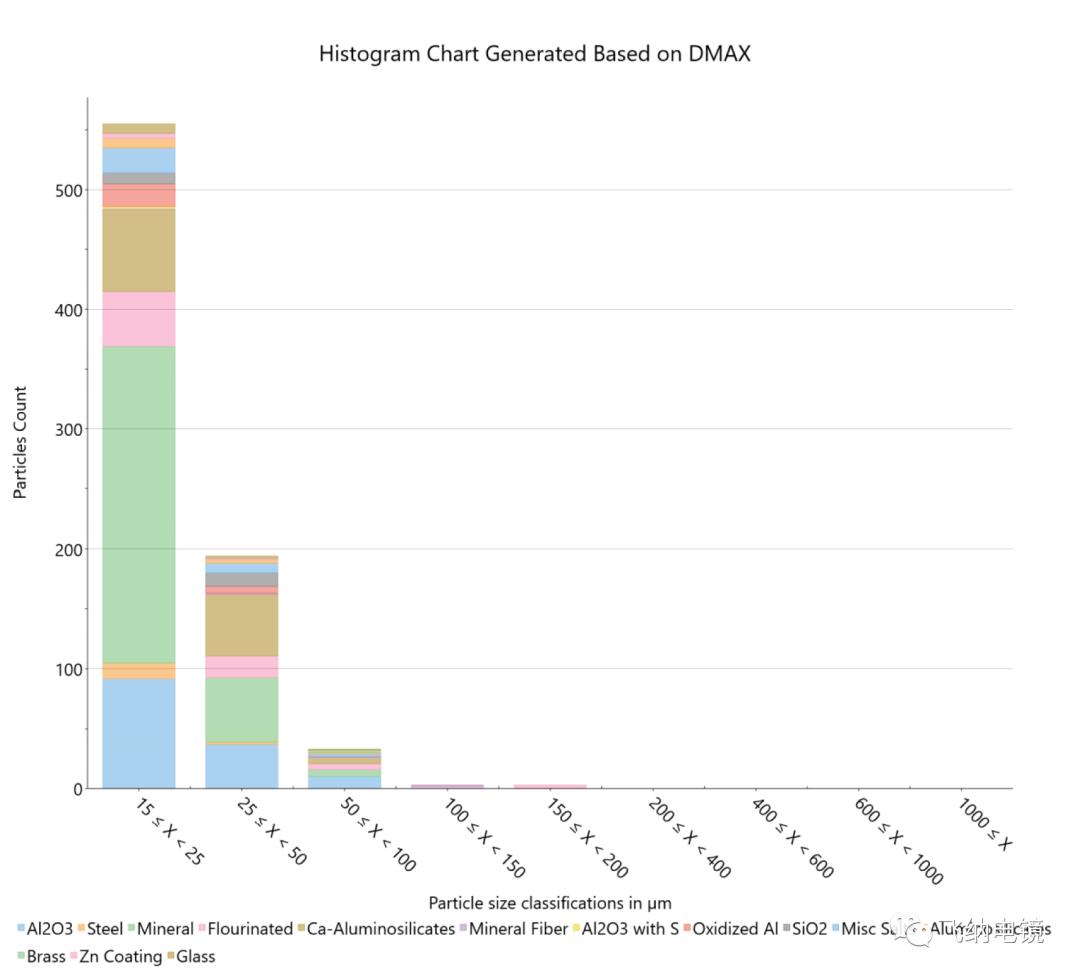

为获得颗粒的材质属性,需要采用扫描电镜 / X 射线能谱仪(SEM/EDX)分析方法。全自动清洁度分析系统,以扫描电镜和能谱仪为硬件基础,可以全自动对颗粒或杂质进行快速识别、分析和分类统计,允许工程师看见微米尺寸的颗粒并确定其化学成分,从而判断出污染源,为客户的研发以及生产提供快速、准确和可靠的定量数据支持。

该过程符合 ISO 16232 和 VDA 19 要求。只需一键,即可自动分析 4 片直径 47mm 的滤膜,无需人员值守,可连续运行,并且一键生成报告,更有效率地监控过程清洁度。

每个颗粒都分别分析并存储相应的数据。利用颗粒查看器,用户可以轻松地对单个颗粒重新查看进行更深入的分析或成像。

# ParticleX 获得的测试结果 #

基于扫描电镜的测试方法与光镜测试方法的区别如下:

传真:

地址:上海市闵行区虹桥镇申滨路 88 号上海虹桥丽宝广场 T5,705 室

版权所有 © 2018 复纳科学仪器(上海)有限公司 备案号:津ICP备89559138号 技术支持: GoogleSitemap